招工难!

人工效率上不去!

工伤风险天天提心吊胆!

这不是个别厂家的困扰 - 是冲压车间的通病。张厂长上个月还在朋友圈感慨:"现在冲压工比技术员都难招。"

但您知道吗?江苏一家做车门部件的厂子,两个月前部署了自动上下料设备后:

这不是个案。自动上下料设备正成为冲压车间的标准配置。

仔细看看下面这些烦恼是不是很眼熟?

这些不只是管理问题,更是生产环节的瓶颈。

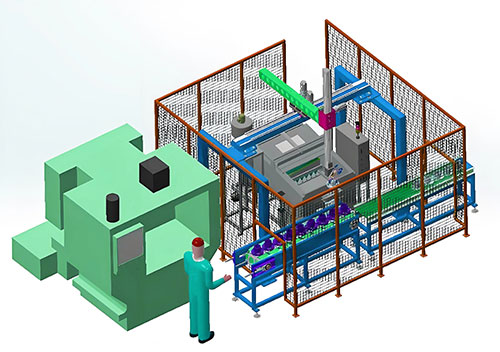

简单说,就是代替人工完成:

别小看这几个动作,它能直接解决三大核心痛点:

每台设备至少替代2名工人。按每人10万年成本算,单条产线每年节省20万人力成本。

机械手永远保持同速工作。冲床利用率立即提升15-25%。

工人远离危险区域。车间主任再也不用提心吊胆了。

普通上下料设备做不了汽车冲压活。它们需要:

我们一台设备在广东某厂运行3年,每天工作20小时,至今没换过主要部件。

这是厂长们最关心的问题。

| 设备类型 | 适用冲床吨位 | 投资范围(万元) | 回本周期 |

|---|---|---|---|

| 标准型 | 200-500吨 | 20-35 | 12-18个月 |

| 定制型 | 500-1000吨 | 35-55 | 14-22个月 |

很多客户惊讶的是:回本比预想快得多!

山东某厂老板算过:"本来担心设备贵,结果1年半就回本,剩下7年都是白赚的生产力。"

想选好设备?盯紧这四方面:

带着你们的板料样品测试,看抓取是否稳准。

要求提供防护细节图。防铁屑设计不好,三个月就出问题。

操作要简单。理想情况是工人5分钟学会启停操作。

问清常见故障处理方案。好的厂家提供远程指导排障。

对非标设备感兴趣的同行建议参考定制化设备的费用解析。

"设备太大装不上怎么办?"我们这样做:

上次上海客户车间过道只有1.5米宽,我们拆卸墙板安装设备,客户产线只停了2小时。

Q:设备会停机影响生产吗?

A:设备故障率小于1%。即使停机,可立即切换回人工操作。

Q:能适应多批次小批量生产吗?

A:支持快速换型。大多数型号15分钟完成产品切换。

Q:工人操作难度大吗?

A:操作界面傻瓜式。我们要求培训后普通员工能基本操作。

Q:多久需要维护一次?

A:每月简单保养1次,耗材半年更换,厂家全程指导。

Q:特殊材料能处理吗?

A:铝板、高强度钢、复合板都有专用抓取方案。

如果您对自动化设备有兴趣:

设备安装后不单是省了人工,更是让您的产能稳定可控。

还在犹豫设备选型?看加工中心如何挑选自动化设备。

冲压车间里,时间就是钱,停工就是亏。

自动上下料设备不光是省两个人的工资,更关键的是:

一位老车间主任说:"这是这些年最值的投资。"

马上了解数控冲压自动化解决方案,让您的生产线告别"人工瓶颈"。

想象一下:下个月产量报表上,您的效率提升数字让人眼前一亮!