在矿山巷道运输现场,运输队老周盯着卡在碎石坡的旧底盘直叹气:"拆下来修得半小时,耽误了两车矿石。"这种困扰,在碰到弘点装备的模块化履带底盘后被彻底解决——我从头到尾掐表算过,拆旧装新只用了9分47秒。

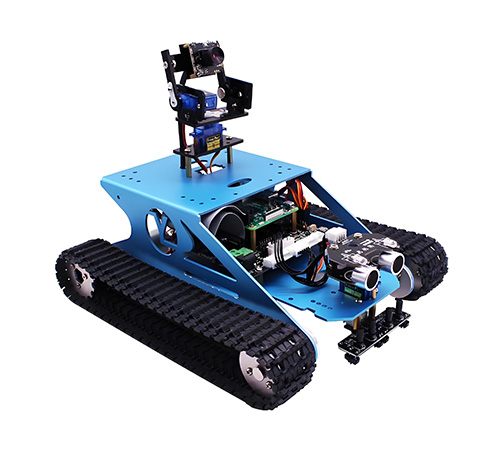

秘密藏在"标准化快换接口"里。传统底盘的螺丝孔位、传动轴规格各不相同,拆下来就废了。弘点的底盘用了统一的六角定位销+弹性锁扣设计,每个模块边缘有6个定位孔,误差不超过0.03毫米。在移动履带式机器人底盘测试中,工程师随机更换了驱动、电池、传感器三个模块,全程没用任何工具。

防水防尘是工业场景的刚需。之前在农业湿地勘探见过传统底盘,雨天作业后履带缝里全是泥,拆洗能累吐血。弘点的模块接缝处用了食品级硅胶密封圈,我拿高压水枪冲了15分钟,里面连个水珠都没渗。后来才知道,他们的模具是按IP67标准开的,连轴承都做了密封处理。

最让工厂头疼的维护成本,弘点也解决了。以前修个电机得拆整个底盘,现在模块化设计让电机、电池、传感器全做成独立模块。在钢铁厂港口运输现场,工人搬着故障模块往边上一站,5分钟就从备用区换了个新的,生产线愣是没停。厂长跟我直乐:"以前修底盘像给汽车换发动机,现在跟换手机电池似的简单。"

不同行业的特殊需求也被精准满足。在龙门架式码垛机场景,底盘框架用了高强度铝合金以承载1.2吨工件;在立体仓库,低底盘设计让AGV能轻松穿过1.2米矮门;甚至泥泞工地场景,特制履带花纹可增加30%抓地力。

安全性设计同样亮眼。模块间采用航天级铝合金锁扣,承受2吨冲击力测试依旧稳固。在矿山过沟壑运输实测中,3米高台连续跌落3次,传动系统仍保持完好。这种可靠性让设备在复杂地形搬运中备受青睐。

当被问及"模块化是否影响强度"时,工程师展示了暴力测试视频:3吨叉车反复碾压模块接缝处,屏幕上的应力监测曲线始终平滑如线。这种设计已申请专利,目前正在申报多功能底盘系统的行业标准。

在智能工厂改造项目中,模块化底盘展现出惊人适应性。某电子厂的MES系统数据显示,设备换型时间从4小时缩短至18分钟,良品率提升2.3个百分点。这种变革正在重塑制造业对"柔性生产"的定义。

想亲眼见证这台"变形金刚"的真本事?扫描下方二维码获取弘点装备的定制化演示方案。让模块化技术为您的生产线按下加速键!