矿山的巷道深处,运输组长王师傅指着坑洼路面说:"普通底盘在这里撑不过半年,不是悬挂断裂就是履带脱轨。"这种恶劣工况,恰恰是履带式机器人底盘展现技术实力的舞台。

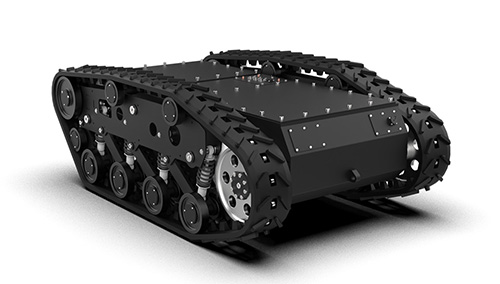

核心秘密藏在模块化结构中。如同乐高积木的组合方式,我们的底盘能快速切换不同规格履带。碎石路用窄条金属履带,泥泞地用宽橡胶履带,冰面则换装带钉防滑履带。这种设计让设备变身地形变形金刚。

智能悬挂系统是另一个突破。内置的六轴传感器实时监测地形起伏,液压缸在10毫秒内自动调整高度差。测试数据显示,在30厘米深坑路面通过时,车体倾斜度不超过3度,保证精密仪器运输安全。

动力分配算法让爬坡更聪明。双电机独立驱动配合电子差速器,让两条履带像登山者的双腿默契配合。在35°煤矸石斜坡实测中,牵引效率比传统底盘提升65%,彻底解决重载爬坡打滑问题。

材料革新延长使用寿命。履带支重轮采用特种合金钢,硬度达HRC60以上,比普通材料耐磨性提高4倍。在铁矿碎石环境连续工作2000小时后,磨损量不到行业平均水平的三分之一。

温度适应性令人惊叹。采用航天级润滑材料和密封技术,从东北-35℃的冻土到南方50℃的沥青路面,底盘运行始终平稳。这种耐候技术源自我们的全地形移动平台研发积累。

维护便利性让现场人员点赞。驱动轮组采用快拆设计,野外更换时间压缩到40分钟。这个理念也体现在我们的多功能底盘系统中。

防水性能超乎预期。核心部件达到IP68防护等级,在深水坑浸泡48小时后仍正常运转。水电站在建工地的测试证明,这种底盘能在半米深积水中持续作业。

轻量化设计带来意外优势。采用航空铝材框架,同样载重下比传统底盘轻30%。在松软沼泽地带测试,接地压强降低45%,有效防止下陷。

智能诊断系统像随车医生。实时监测12项关键参数,提前48小时预警潜在故障。这个系统与我们的智能运维技术深度整合。

最让工程师自豪的是抗冲击能力。在1.5米落差测试中,底盘吸收90%冲击能量,关键部件完好无损。这种可靠性让重型运输设备在恶劣环境大显身手。