温州某五金厂的装配车间里,崭新的机械手闪着金属光泽,却在传送带前"发了呆"——新购的上下料机械手与老式冲床的接口差了3厘米,价值百万的设备硬是卡在最后一步。厂长算过账:为了适配这套标准设备,得把整条产线抬高15公分,光土建改造就得烧掉23万。

这不是孤例。业内调研显示,68%的工厂在引入自动化设备后,需要额外投入18%-35%费用进行产线改造。智能流水线设计公司的存在价值,正是用定制化方案让设备与车间无缝咬合。

苏州医疗器械厂的教训够典型:洁净车间要新增灭菌包装线,但层高只有4.2米,市面标准设备根本塞不进。专业团队给出的方案是立体叠层设计——把烘干段抬升60cm,灭菌段下沉40cm,硬是在螺蛳壳里做出道场,整线能耗反而降了12%。

东莞电子厂吃过接口协议的亏:新购的六轴机械手和二十年前的老注塑机"鸡同鸭讲"。技术团队祭出协议转换黑匣子,把机械手的Modbus协议转译成老设备的RS-485信号,连PLC程序都不用改,三天就打通数据经脉。

河北某阀门厂被坑过:花大价钱做的智能产线,刚投产就遇上产品升级。这次他们学乖了,找专业公司做了可伸缩轨道设计——关键工位预留30%拓展空间,现在要新增视觉检测模块,连地脚螺丝都不用动。

"上周去宁波那家电机制造厂,我包里就三样法宝。"技术总监赵工拍着鼓囊囊的工具包:

激光水平仪:在起砂的地面测出0.5°倾角,调整出料口角度避免卡料

热成像仪:发现某工位电机连续工作会升温至67℃,提前优化散热方案

振动分析仪:逮住传送带支架的共振点,加减震垫片后良品率提升8%

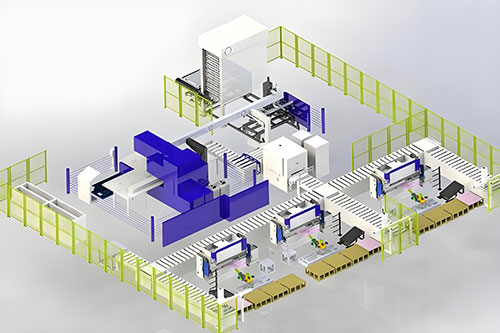

▷ 48小时响应:工程师带着三维扫描仪上门,连墙柱裂缝都建进数字孪生模型

▷ 极端测试:在模拟系统中让产线连续运行72小时,专治各种"过劳死"

▷ 模块化设计:给青岛啤酒厂做的灌装线,预留了三年后上马智能贴标机的接口

▶ 深圳手机配件厂

U型产线设计缩短物料搬运距离60%,日产能从8千件飙到1.3万件

▶ 绍兴纺织车间

旧设备改造+AGV联动方案,省下整线更换的380万费用

▶ 南昌锂电池工厂

MES系统与机械手深度对接,生产数据追溯效率提升5倍

扫码领《智能产线避坑指南》,内含:

✅ 产线诊断23项自查清单(附整改优先级)

✅ 不同行业整线改造成本对比表

✅ 价值2万的设备接口协议库