相关产业

东莞的王厂长近很头疼——去年买的机械手又趴窝了,维修耽误了两天产量。其实这类问题90%源于选错了设备类型,特别是加工件规格多变的场景,必须用上下料机器人非标定制。

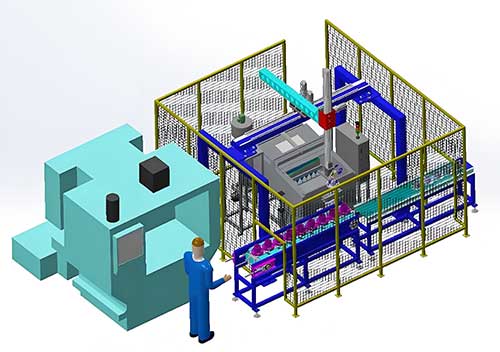

真正专业的加工厂自动化改造定制流程应该分五步走:先用激光测绘仪采集设备数据,我们给重庆客户做改造时发现,有家厂的数控车床居然存在2.3mm的水平误差,这种细节不现场测量根本发现不了;二步是做动态模拟,把机械臂运行轨迹生成动画,客户能直观看到会不会撞机;三步关键,要在厂内做72小时不间断测试,我们甚至会在振动台上模拟三年后的设备磨损状态。

说个真实对比案例:山东两家同类型机加工厂,A厂买标准机型,半年后因为新增产品线导致设备闲置;B厂选非标定制,现在能同时处理铝合金和钛合金两种材质的上下料,效率还提升了15%。两者的核心差异就在夹具压力控制系统——我们的定制方案用的是气液增压装置,比普通气动夹具的夹持力精准3倍。

近行业有个新趋势:机械手开始集成物联网功能。比如我们在江苏某阀门厂装的设备,能实时监测振动数据,提前两周预测谐波减速器的维护周期。这种深度定制服务,价格其实只比标准机型贵18%,但设备寿命至少延长五年。

很多厂家问:非标设备维护会不会很麻烦?其实正好相反,我们的模块化设计反而更方便检修。上个月杭州客户的机械手报警,远程指导他们十分钟就换好了传感器模组。标准机型要是主板坏了,经常要整机返厂。

想了解您的车间适合哪种定制柔性生产解决方案?立即拨打我们的24小时技术热线,工程师30分钟响应,提供三种以上设计思路!