走进现代化加工车间,加工中心设备整齐排列,但仔细观察会发现一个普遍现象:设备运行时,操作工常常站在旁边等待上下料。这种"人等设备"的情况,其实隐藏着巨大的效率提升空间。

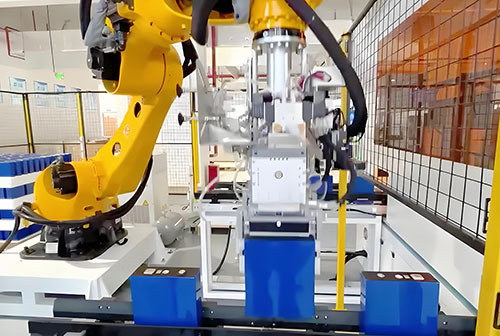

加工中心自动上下料改造的核心,就是让设备保持连续运转。想象一下,当一台设备在加工时,机器人已经准备好下一件工件,门一开就能无缝衔接。这种流畅的生产节奏,正是现代智能车间的标志。

许多企业通过弘点智能加工装备实现了这种高效生产模式。

改造的关键在于智能桁架系统设计。这套系统像精密的空中轨道,机械臂在加工中心上方灵活移动。工程师老李说:"设计时要考虑设备间距、工件尺寸和操作空间。"

最巧妙的是自适应夹具。同一套系统能处理不同尺寸的工件,从手机壳大小的精密件到汽车零件都能应对。这得益于智能识别技术,视觉系统自动识别工件类型,调整抓取力度。

在空间有限的车间,紧凑型布局方案特别实用。机械臂采用折叠式设计,工作时展开,闲置时收起。这样既不影响原有操作空间,又能完成自动上下料任务。

这种智能桁架机械手方案让老设备焕发新生。

多机型兼容技术是另一大亮点。不同品牌、不同年份的加工中心,接口协议各不相同。改造系统就像"万能翻译官",能自动识别设备信号。

测试现场,工程师展示了系统如何适配三台不同设备:新式加工中心用网络接口,老设备用传统IO信号,还有台特殊机型用自定义协议。系统都能无缝对接。

这种多机型兼容技术解决了设备混用难题。

安全防护设计也很重要。系统配备多重保护:光栅传感器确保人机安全距离,压力检测防止工件夹伤,紧急停止按钮应对突发情况。

最实用的是碰撞预警功能。当机械臂检测到异常阻力,立即停止动作并报警。"就像有触觉一样",操作工小张评价道。

这些设计让改造系统成为"智能安全助手"。

在汽车零部件厂,改造效果显著。加工中心利用率从65%提升到85%,夜班实现无人值守。"设备终于能24小时运转了",生产主管说。

模具车间变化更大。精密零件加工合格率提高3%,"机械手比人手更稳",质检员发现。最意外的是刀具寿命延长了15%,因为上下料力度更均匀。

对于空间紧张的小车间,紧凑型车间布局设计特别实用。

维护人员说:"系统结构简单,故障率低。"操作工发现:"工作轻松多了,能专注质量监控。"这些变化让加工中心发挥最大价值。

选择改造方案时,可以参考专业的设备选型实用指南,找到最适合的方案。