下午5点,家电组装车间。生产线最后一台空调外机缓缓下线,王班长看着堆积的成品皱起眉头:"又到高峰期,搬运工都去哪了?"他对着对讲机喊:"小张,带人来搬货!"但回应他的只有电流声。这是许多工厂每天上演的场景。

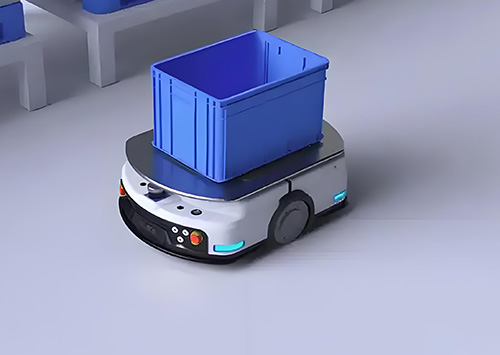

直到厂里部署了成品下线智能搬运系统。现在,每当生产线完成一批产品,AGV就像准时赴约的老朋友,静静停在接驳点。成品一下线,AGV自动装载,沿着预定路线驶向仓库。"再也不用满车间找人了",王班长笑着说。

在家电厂成品区,传统搬运面临三大难题:

高峰时段搬运工短缺。每天下午4点到6点,成品集中下线,搬运工却忙着交接班。车间主任老李说:"这时候找搬运工比找金子还难。"

成品堆放混乱。临时堆放区经常爆满,新下线的产品无处可放。质检员小赵抱怨:"上周刚发生过成品刮擦事故,损失好几万。"

物流信息断层。仓库经常不知道生产线下了多少货。仓库主管抱怨:"有时半夜突然来一车货,值班员都措手不及。"

这些问题在部署智能搬运系统后迎刃而解。

系统核心是智能AGV和调度平台:

AGV提前5分钟到达接驳点。它通过无线网络接收生产线数据,知道下一批成品何时下线。就像贴心的助手,提前做好准备。

成品下线自动装载。生产线末端安装感应装置,成品到位后自动触发装载程序。AGV的升降平台平稳托起产品,整个过程不超过30秒。

定时定点运输。AGV按预设时间表运行,避开人流高峰。车间电子屏实时显示每台AGV的位置和状态,一目了然。

这套系统让成品搬运像钟表一样精准可靠。

实现智能搬运的三大创新:

智能调度算法是系统大脑。它能根据生产节拍预测成品下线时间,提前调度AGV。当生产线加速时,系统自动增加AGV班次;生产放缓时,减少车辆调度。

柔性接驳装置适应不同产品。可调节的货叉和护栏,能搬运从微波炉到双门冰箱的各种家电。工程师小刘说:"就像变形金刚,一套设备搞定所有产品。"

安全防护系统保障运行。多重感应装置确保装载安全:红外线检测产品是否放正,重量传感器防止超载,激光扫描确保路径畅通。

这些技术让AGV在复杂环境中稳定运行。

部署系统三个月后:

成品滞留时间从平均45分钟降到8分钟。仓库管理员发现:"现在成品一下线就直接进库,堆放区再没爆满过。"

搬运人力减少70%。以前需要8名搬运工三班倒,现在只需2名调度员。人力总监说:"员工都转到更有价值的岗位了。"

产品损伤率归零。半年内没发生一起搬运事故。质检报告显示:"产品外观合格率提升到99.9%。"

财务核算显示:设备投资14个月回本。

了解不同场景下的智能物流解决方案。

车间调度员小陈演示了操作流程:

在平板电脑上设置运输计划。可以按固定时间间隔发车,也可根据产量动态调整。小陈设置"每30分钟一班",系统自动生成任务。

AGV准时到达接驳点。顶部的绿灯闪烁,提示准备就绪。生产线工人只需按下"装载完成"按钮,AGV自动驶向仓库。

仓库端无缝衔接。AGV到达时自动发送通知,仓库门感应开启。卸货后AGV自动返回待命区,等待下次任务。

"操作简单得就像点外卖",小陈笑着说。

生产线组长王师傅:"最明显的是下午4点不再手忙脚乱。AGV准时出现,成品随下随走。"

夜班主管李主任:"以前夜班搬运工打瞌睡,现在AGV24小时精神饱满。夜班效率提升30%。"

仓库管理员小赵:"再不用担心半夜突然来货。系统提前发通知,我们可以做好准备。"

设备科长感慨:"维修费降了八成。AGV比人工搬运温柔多了,设备损耗小。"

这套系统在各行业的应用:

汽车厂总装线:AGV定时接驳下线车辆,从生产线直送检测区,节省中转场地。

食品加工厂:AGV按生产批次运输成品,实现食品冷链无缝衔接,保障新鲜度。

电子产品车间:AGV在无尘环境中搬运精密产品,避免人工搬运导致的静电损伤。

探索更多智能工厂改造方案。

成品搬运技术的新发展:

智能预测系统:分析生产数据,提前预判高峰时段,自动增加运力。

自学习路径优化:AGV记忆常走路线,避开拥堵区域,选择最优路径。

数字孪生监控:在虚拟系统中模拟搬运过程,提前发现潜在问题。

车间主任展望:"下一步将实现全流程智能物流,从原料到成品全程自动化。"

了解更多智能物流创新应用。