汽车装配车间里,李师傅刚把一箱精密传感器放在通道边,转身去拿固定支架。突然,一台满载零部件的AGV直冲过来..."停!"他大喊着冲过去,但AGV已经撞上箱子,昂贵的传感器散落一地。李师傅蹲在地上,看着损坏的零件,无奈地摇头:"这个月第三次了..."

这样的场景在传统AGV车间时有发生,直到厂里引进智能避障AGV。上周,同样的情况再次上演:李师傅临时放置的工具车挡在通道中央。这次,AGV在3米外就缓缓减速,车顶的蓝色指示灯开始闪烁,车身轻巧地绕了个弧线避开障碍,就像有生命一样继续前行。

"这设备长了眼睛似的",李师傅站在通道旁,看着AGV灵巧的动作,忍不住赞叹道。这正是智能避障系统的魔力,它让冰冷的机器有了感知环境的能力。

在繁忙的生产车间里,普通AGV常常像盲人一样危险:

去年冬天的一个夜班,夜班组长小王记得很清楚。一台AGV撞上了临时堆放的包装箱,导致价值二十多万的精密部件摔落损坏。事后调查发现,固定路线的AGV根本无法识别计划外的障碍物。

更常见的是在换班高峰期,工人们穿梭在车间里。传统AGV遇到行人只能急停,导致后面的物流车排队等待。物流主管老张算过:每天因此损失的生产时间累计超过两小时。

最危险的一次是在组装车间,一台AGV差点撞上蹲着检修设备的电工。虽然及时刹停,但电工吓得半天没缓过神。安全科长在事故报告上写道:"固定路线、无环境感知能力的AGV在复杂车间环境存在重大安全隐患。"

某电子厂统计显示:每月因AGV碰撞造成的设备维修和物料损失超过5万元,这还不包括停工损失和安全风险。

新一代AGV的"眼睛"和"大脑"是如何工作的?

在汽车厂的总装车间,工程师小刘带我们参观了新部署的智能AGV。他指着车顶的黑色圆盘说:"这是激光雷达,就像AGV的眼睛,每秒扫描周围环境上千次。"

在AGV前方,两个鱼眼摄像头不断捕捉图像。"这是视觉系统,能识别不同类型的障碍物。"小刘解释道,"它知道前方是货架、箱子还是人,采取不同的避让策略。"

最有趣的是超声波传感器,藏在AGV的四角。"这些小家伙专门探测透明物体,比如玻璃隔断或者塑料薄膜,这些是激光雷达容易忽略的。"

在控制室里,显示屏上实时显示着AGV的"视野"。绿色区域是安全路径,黄色是预警区,红色是障碍物。当临时障碍出现时,系统会立即规划出一条蓝色的绕行路径。

"这套系统最聪明的地方在于学习能力。"小刘调出数据记录,"它记得每天上午9点,物料车会经过这个路口,就提前减速。还能识别车间里常出现的临时堆放点,主动绕开。"

这套系统让AGV像经验丰富的司机一样,灵活应对车间里的各种突发状况。

在汽车厂装配车间的实际应用中,智能避障AGV的表现令人印象深刻:

一个周二的上午,物流员小赵匆忙中将一车座椅骨架停在了主通道上,正好挡住AGV的固定路线。传统AGV遇到这种情况会立即报警停机,需要人工处理。但智能AGV在五米外就开始减速,顶部的指示灯由绿变黄。它扫描环境后,选择从旁边的辅助通道绕行,全程只用了15秒,没有影响物流效率。

更有说服力的是在交叉路口。一天下午,一辆叉车突然从侧面冲出,眼看就要与AGV相撞。传统AGV只能急停,往往导致货物倾倒。但这台智能AGV瞬间预判了叉车的轨迹,平稳地向右前方移动,让叉车安全通过后继续前进。整个过程流畅得如同舞蹈。

高峰时段的人车混行曾经是车间最头疼的问题。现在,智能AGV能动态调整路径,遇到人流密集区会自动选择替代路线。物流主管老张惊喜地发现:"以前这个时段AGV平均速度不到1米/秒,现在能保持1.5米/秒,效率提升超过40%。"

车间主任指着安静的报警器说:"最明显的变化是它不再整天叫个不停了。"

实现这些神奇功能的背后,是三大技术突破:

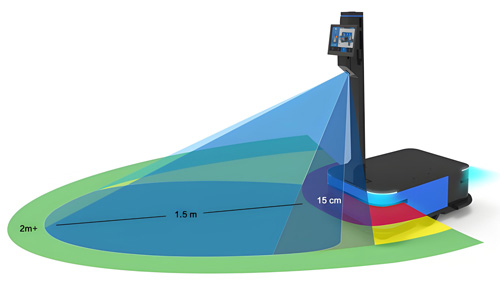

物体识别算法是系统的大脑。在研发实验室,工程师展示了算法如何区分不同障碍物:当识别到人员时,AGV会在3米外开始减速;遇到静止货架则保持1米安全距离;对突然出现的移动障碍反应时间仅0.1秒。

动态路径规划技术让AGV像老司机一样灵活。在一次演示中,通道被临时堵塞,AGV立即规划出三条备选路径:最短但狭窄的A路线,稍远但宽敞的B路线,以及需要倒车的C路线。系统在0.3秒内选择了最优的B路线,整个过程流畅自然。

协同避让系统是多车作业的关键。在大型仓储区,五台AGV同时作业。当一台检测到障碍时,会通过无线网络通知附近车辆,避免连锁反应。这就像一群鸟在空中飞行,彼此保持安全距离又协同前进。

这些技术让AGV在复杂多变的车间环境中游刃有余,真正实现了智能物流。了解更多多设备协同作业方案。

汽车厂三个月的实测数据令人信服:

| 安全指标 | 传统AGV | 智能避障AGV |

|---|---|---|

| 碰撞事故率 | 平均每周3.2次 | 降至每周0.1次 |

| 急停导致货物倾倒 | 每月4.5次 | 0次 |

| 人员近距警告 | 每天20+次 | 每天不足2次 |

安全主管在季度报告中写道:"工伤事故下降90%,员工在车间行走时明显感觉更安全了。"

根据车间环境选择适合的避障系统:

在电子厂的无尘车间,工程师推荐了360度全景感知系统。该系统使用特殊密封的传感器,防止灰尘进入,同时能精确识别精密的电子元件和人员位置。

在重型机械厂,长距离激光雷达是首选。它能提前10米发现大型部件或堆高机,给重型AGV足够的制动距离,避免急停导致货物移位。

在铸造车间的恶劣环境中,防尘防水传感器表现出色。它能抵抗金属粉尘和高温,在油污地面上也能准确工作,保证全天候运行。

了解不同场景下的智能物流解决方案,选择最适合您车间的配置。

物流经理张工说:"以前AGV像盲人走路,需要全程监护。现在像长了眼睛的猎豹,自主灵活,我们的工作轻松多了。"

生产主管李主任特别满意夜班表现:"最惊喜的是夜班也能安全运行了。昏暗环境下,避障系统比人眼还可靠,夜班产量提升25%。"

设备科长王师傅则从维护角度评价:"维修费从每月上万降到几乎为零。以前每周都要调整防撞条,现在几个月都不用碰。"

避障技术正在向更智能的方向发展:

预测性避障系统已在测试中。系统通过分析历史数据,能预测上午10点物料组会在A区堆放临时包装箱,提前规划绕行路线。

车间数字孪生技术让管理更直观。在控制室大屏上,物理车间的实时状态与虚拟模型同步,管理人员可以在虚拟环境中测试各种避障方案。

最令人期待的是人机交互学习。在研发中心,我们看到AGV能识别工人的手势指令:手掌平举表示停止,挥手示意通行。这让AGV与工人的协作更加自然高效。

技术总监陈总指着车间说:"下一步要部署多机协同智能系统,让整个物流系统像交响乐团一样和谐运作。"

探索更多智能物流创新应用,开启智能制造新篇章。