在模具制造车间,老师傅们最头疼的就是精密模具的质检环节。传统人工检测不仅效率低下,还容易因视觉疲劳导致漏检误判。一套整合了视觉检测功能的自动化上下料系统,正在改变这一现状。

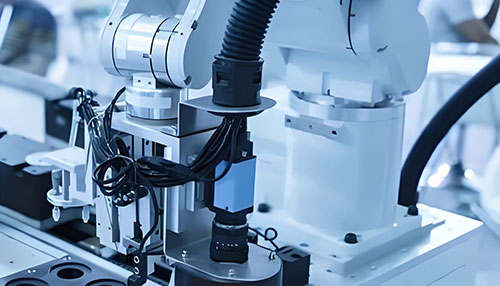

精密模具在线视觉检测自动上下料机的核心价值在于将检测工序融入生产流程。设备通过高分辨率工业相机实时捕捉模具表面图像,配合专用算法分析尺寸精度和表面缺陷。这种高价值工件无损搬运系统能够有效避免人工接触带来的二次损伤。

视觉检测系统的精度直接关系到产品质量。现代检测设备采用多光源照明技术,通过不同角度的光线照射,凸显模具表面的细微瑕疵。检测软件能够自动识别划痕、凹陷等常见缺陷,并将数据实时反馈给控制系统。

上下料机械手与检测系统的协同作业是关键难点。设备需要精确控制模具的取放位置,确保每次检测时相机都能对准同一区域。这种智能生产系统效率提升方案要求机械手重复定位精度达到±0.05mm以内。

在实际应用中,检测数据的追溯性尤为重要。系统会自动记录每个模具的检测结果,生成详细的质量报告。当发现不合格产品时,设备能够自动将其分拣到特定区域,实现质量分级管理。

模具尺寸的多样性对设备柔性提出更高要求。可调节的夹具设计和自适应检测程序,使同一台设备能够处理不同规格的模具产品。这种仓库自动化搬运核心解决方案的灵活配置理念同样适用于检测设备。

环境因素对检测精度的影响不容忽视。车间内的振动、温度变化都可能干扰检测结果。专业设备会配备防震装置和恒温系统,确保检测过程的环境稳定性。

检测速度与精度的平衡是技术难点。高速检测可能导致精度下降,而追求过高精度又会影响生产效率。优化后的系统能够在保证检测质量的前提下,实现每分钟3-5件模具的检测速度。

设备维护保养同样需要专业支持。相机镜头清洁、光源亮度校准、机械部件润滑等日常维护工作,都直接影响设备长期运行的稳定性。选择智能码垛解决方案供应商时,售后服务质量同样重要。

操作人员的培训是设备发挥效用的关键。虽然自动化设备降低了操作难度,但员工仍需掌握基本的故障识别和处理技能。规范的操作流程能够延长设备使用寿命,减少意外停机时间。

电力供应稳定性对检测设备尤为关键。电压波动可能影响相机成像质量和检测结果准确性。建议为关键设备配备稳压电源,确保检测过程的可靠性。

随着检测技术的进步,人工智能算法开始应用于缺陷识别领域。通过深度学习训练,系统能够识别更复杂的缺陷类型,不断提升检测的准确性和效率。

在选择非标定制机械手成本分析时,需要综合考虑设备性能与投资回报。专业供应商会提供详细的技术方案和预期效益分析,帮助客户做出明智决策。

弘点装备在工业自动化领域拥有丰富经验,致力于为客户提供可靠的上下料桁架机械手解决方案。公司注重产品质量控制,确保每台设备都符合行业标准。