在现代智能制造体系中,机床上下料机械手已成为提升生产效率的关键装备。这些精密设备通过自动化装卸料操作,让数控机床实现连续高效运转。深入了解机械手的技术特点,有助于选择最适合车间需求的自动化解决方案。

许多制造企业通过弘点智能装卸系统实现了生产自动化升级。

高精度定位是核心基础。采用伺服控制系统和精密减速机,重复定位精度达到±0.05mm。"比人工操作更精准稳定",设备工程师评价道。这种精度确保工件准确装夹,避免加工误差。

机床上下料机械手定制厂家精密定位控制技术保障了加工质量一致性。

快速换型能力体现柔性优势。模块化夹具系统支持多种工件快速切换,换型时间仅需3-5分钟。"像更换手机壳一样便捷",操作人员形容。视觉识别系统自动识别工件类型,调整抓取策略。

机床上下料机械手柔性生产适配方案适应多品种生产需求。

安全防护系统确保人机协作。三维安全扫描区域实时监测人员接近,自动调整运行速度。"比安全员反应更迅速",车间主任评价。力觉传感器检测异常阻力,立即停止保护设备和人员。

机床上下料机械手智能安全防护机制创造安全作业环境。

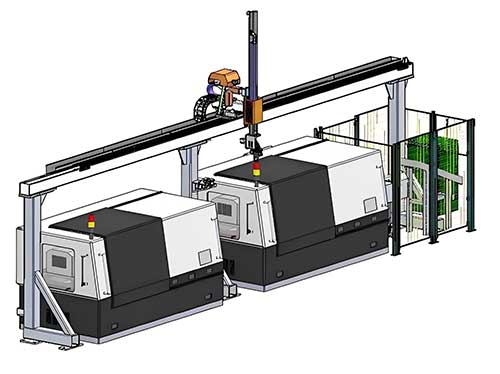

多机型兼容性展现适应能力。同一机械手可适配不同品牌数控系统:

• 发那科系统:专用通信协议

• 西门子系统:智能协议转换

• 三菱系统:定制接口模块

• 国产系统:自适应对接方案

机床上下料机械手多平台适配技术降低自动化改造成本精准解决方案。

节能设计体现环保理念。待机功耗仅50W,相当于节能灯泡耗电。制动能量回收系统将减速动能转化为电能储存。"既环保又经济",设备主管称赞道。

机床上下料机械手紧凑型结构适合空间受限场景。窄型设计宽度仅600-800mm,1.2米通道即可安装。"老旧车间也能完美适配",改造工程师确认。

这些技术特点使机械手成为"智能制造核心装备"。

在精密加工领域,机械手优势显著。实现24小时连续生产,机床利用率提升至85%以上。"夜班产能超越白班",生产数据表明。

在汽车零部件行业,快速换型功能大显身手。不同产品线切换时间从30分钟缩短至3分钟。"小批量订单也能高效完成",生产经理表示。