相关产业

走进精密零件车间,李主任看着换型记录皱眉头。"今天换了五次产品",他指着生产板说。这家医疗器械厂每天生产20多种零件,每种批量不到50件。工人小王忙着换夹具:"一半时间在准备,真正加工没多少。"这种频繁换型的生产模式,让传统自动化束手无策。

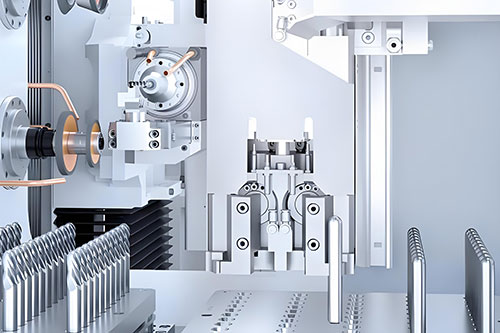

直到定制化上下料系统到位,情况才改变。现在,机械手自动识别工件,快速切换夹具。"换型时间从25分钟降到3分钟",李主任笑着说。这就是柔性生产的智慧。

了解弘点柔性智能装备如何解决换型难题。

在电子配件厂,张工长记得去年的困境。产品种类多,批量小,自动化设备闲置率高。"大设备吃不饱,小设备不够用",他无奈地说。模具车间更头疼,技术员小刘说:"换模太频繁,效率上不去。"

这些问题在定制系统面前迎刃而解。测试现场,系统自动识别不同工件,精准抓取。"像经验丰富的老师傅",操作员评价道。

这种柔性生产智能方案正改变小批量制造。

系统的核心是"智能识别"。视觉系统像敏锐的眼睛,0.5秒识别工件类型。工程师说:"比人眼还快还准。"

快速换型设计很巧妙。模块化夹具像乐高积木,3秒完成切换。小王说:"比换手机壳还快。"

最实用的是自学习功能。新工件只需示教一次,系统自动记忆。"像聪明的学徒",技术员称赞。

这些特点让系统成为"多面手"。

在医疗器械厂,系统大显身手。骨科螺钉、牙科种植体、手术钳交替生产。"设备利用率从40%提到70%",生产主管说。

在模具车间,小批量试模效率提升。"换模时间缩短80%",模具师傅满意。

最突出的是在科研院所。实验样件种类多,批量小。"一套系统搞定所有",研究员说。

了解不同场景的定制化成本优化方案。

用户反馈很实在。操作工老周说:"再不用背夹具型号了。"班组长发现:"计划排产轻松多了。"财务主管算过账:"设备闲置浪费减少60%。"