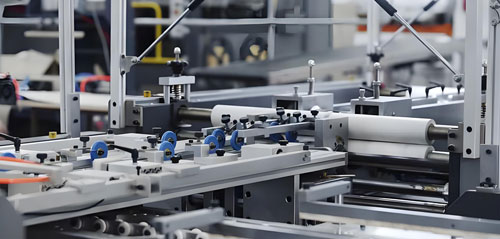

制造业车间里,数控机床前操作工频繁弯腰取放工件的场景依然常见。这种传统作业方式不仅劳动强度大,更制约着加工精度和生产效率的提升。现在,基于工业机器人技术的自动上下料系统正悄然改变这一现状,通过智能化装备实现生产流程的自动化升级。

该系统核心采用桁架式机械结构,配合高精度伺服驱动系统,能够实现±0.02mm的重复定位精度。在汽车零部件加工车间,一套这样的数控机床自动上下料改造选型指南显示,系统可将单件工件处理时间从人工操作的45秒缩短至12秒。特别值得关注的是,系统集成的视觉定位模块能自动识别工件位置偏差,即使存在±3mm的放置误差也能准确抓取。

对于使用年限较长的设备,专门的老旧设备智能化升级解决方案提供了针对性设计。通过适配不同型号机床的接口协议,系统能够与多种品牌的数控设备实现无缝对接。在实际应用中,这种兼容性使得设备利用率从平均65%提升至85%以上,夜班生产实现完全无人化操作。

技术层面,系统的创新之处在于多轴协同控制算法。通过实时分析机床加工状态,机械手能够在主轴停转前就位等待,将辅助时间压缩至最低。某精密零件加工企业的实测数据表明,采用该技术后,设备有效加工时间占比从原来的58%提升至82%。

想要深入了解系统工作原理的工程师可以参考这份上下料机器人技术解析,其中详细介绍了伺服驱动、轨迹规划和防碰撞等关键技术。系统采用模块化设计理念,核心部件均采用工业级标准,确保在恶劣工况下的稳定运行。防护等级达到IP54,能够有效抵御切削液和金属粉尘的侵蚀。

在安全防护方面,系统配置了多重保护机制。包括区域监控激光扫描仪、急停按钮矩阵和物理防撞条等,确保人机协作时的绝对安全。当检测到人员进入工作区域时,系统会自动降速运行或暂停作业。

应用实践显示,该系统特别适合批量化生产场景。在航空航天领域,用于飞机发动机叶片加工时,系统能够连续24小时稳定运行,产品合格率保持在99.5%以上。柔性夹具设计使得换型时间控制在5分钟以内,有效适应多品种小批量的生产需求。

从投资回报角度看,系统的投入成本通常在12-18个月内即可收回。这不仅体现在直接人工成本的节约,更重要的价值在于生产质量的提升和设备利用率的优化。随着智能制造技术的不断发展,这种自动化上下料系统正成为现代工厂的标准配置。