通红的铁水温度高达1500℃,传统人工搬运不仅劳动强度大,更存在严重的安全隐患。

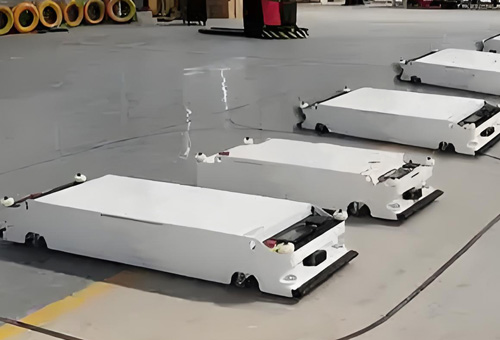

为高温环境设计的特种AGV彻底改变了这一现状。这种智能搬运设备能够自主完成铁水包从熔炼炉到浇注工位的全程转运,真正实现了“人机分离、安全高效”。

这种高温环境铸件搬运关节型机器人的核心在于其独特的耐高温设计。车体采用特种合金材料,关键部件配备主动冷却系统,就像给AGV穿上了“防火服”,确保在持续高温环境下稳定运行。

这里有个技术难点:普通AGV的电子元件在高温环境下极易失效。解决方案是在核心控制模块周围构建多层隔热屏障,同时采用耐高温电缆和连接器。某铸造企业使用后反馈,设备在近距离面对高温铁水时,内部温度始终控制在安全阈值内。

导航系统也做了特殊优化。铸造车间地面往往不平整,且存在金属干扰。采用激光SLAM与惯性导航结合的方式,即使在地面有残渣的情况下也能保持精准定位。这种智能物流设备灵活调度的能力,让铁水转运更加精准可靠。

安全防护是重中之重。设备配备三重安全系统:远距离热辐射监测、近距离温度传感器和物理防热屏障。当检测到异常高温时,系统会自动调整运行路线或暂停作业,确保万无一失。

在实际应用中,这种重型物料转运AGV展现出显著优势。传统人工转运需要3-4人配合,现在只需1名操作人员监控即可。转运效率提升40%的同时,彻底避免了高温烫伤风险。

维护保养方面,模块化设计让检修更加便捷。耐高温部件采用标准化接口,出现故障时可快速更换。日常只需定期检查冷却系统和传感器状态,大大降低了维护难度。

弘点(山东)工业装备有限公司在工业自动化领域深耕多年,针对铸造行业的特殊需求,开发出这套完整的自动化搬运解决方案。从现场勘测到方案设计,从安装调试到人员培训,提供全程技术支持。

选择适合的铸造车间搬运设备需要综合考虑车间布局、铁水包规格和生产节拍。专业团队会根据实际情况量身定制最合适的方案,确保设备完美融入现有生产线。